减速机/直线减速机 步进电动机、伺服电动机用齿轮

步进电动机、伺服电动机用减速机是为了高精度定位用途而设计的,注重高精度、高容许转矩、高速旋转(伺服电动机用)。

此外,开发了减少齿隙的机构,并在电动机组合状态下保证齿隙。

通常,与相同安装尺寸的AC电动机相比,步进电动机的输出转矩更大,伺服电动机的高速旋转,因此,为了不损害这些电动机特性,进行了高转矩对应、高速旋转对应的设计。

以下展示了代表性的控制电动机用齿轮的原理结构。

CS减速机

原理与结构

CS减速机是平行轴的齿轮减速机构,将输出轴安装在安装尺寸的中心位置的产品。

在减速机外壳侧面设定一个凸部,确保齿轮配置空间,实现了灵活安装的中心轴。另外,通过利用凸部进行最优设计,实现了更大直径的齿轮和轴承。这使得产品的容许转矩、容许径向负载、容许轴向负载得到提升。

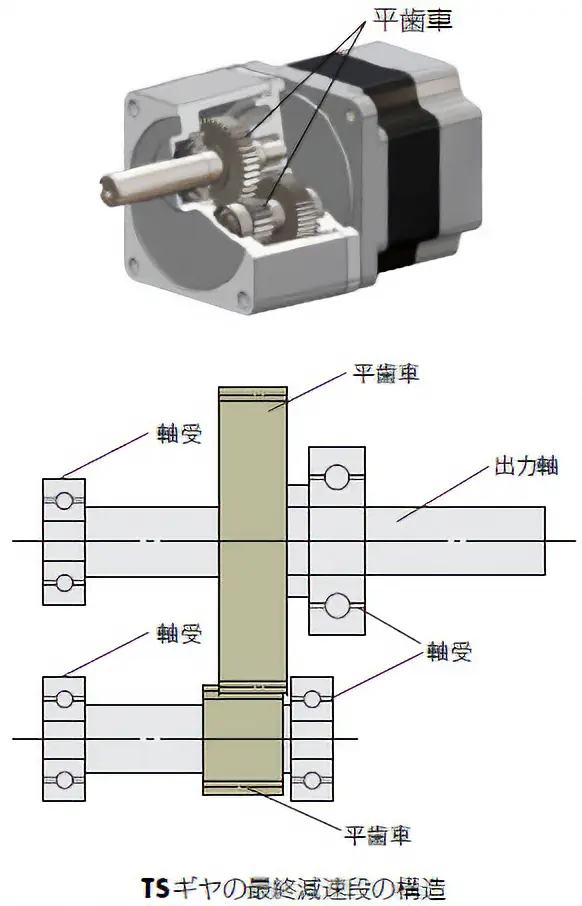

TS减速机

原理与结构

TS减速机通过考虑齿轮加工的高精度化和热处理中的尺寸变化量,进行齿轮加工,从而减少了对齿隙的影响。另外,对输出轴的齿轮在热处理后进行高精度精加工,消除了热处理引起的尺寸变化的影响。

因此,TS减速机实现了无需特殊调整机构的简单结构。

TH减速机

原理与结构

TH减速机采用了平面齿轮减速机的输出段和与其啮合的齿轮采用圆锥齿轮。圆锥齿轮是轴方向上连续改变转位的齿轮。通过微调这些圆锥齿轮,抑制了齿隙。

FC减速机

原理与结构

FC减速机是由面齿轮(圆盘状齿轮)和平面齿轮组成的直交轴型减速机。通过公司独特的高精度加工,实现了面齿轮的小型化、高强化,并实现了抑制齿隙的小型直交轴。

PS减速机

原理与结构

PS减速机是行星齿轮机构的减速机。由太阳齿轮、行星齿轮、内齿轮三个基本部件组成。中心轴上安装的太阳齿轮(一段类型为电动机轴)外侧有多个行星齿轮,通过内齿轮围绕中心轴公转。行星齿轮的公转通过载体转换为输出轴的旋转。

-

太阳齿轮

-

位于中心位置,作为输入轴。

-

行星齿轮

-

多个外齿轮围绕太阳齿轮公转。

每个行星齿轮安装在载体上,载体上固定有减速机输出轴。

-

内齿轮

-

固定在减速机外壳上的圆柱状齿轮,内侧刻有齿。

高容许转矩

传统的直齿轮机构中,齿轮的啮合是1对1,因此,一个齿轮的强度决定了可以传递的转矩。然而,行星齿轮机构通过多个行星齿轮分散传递转矩,因此可以传递更大的转矩。

行星齿轮机构中,一个齿轮承受的转矩如下所示。

$${T}= {k}\ \frac{T'}{n}$$

-

T

-

1个行星齿轮承受的转矩[N・m]

-

T'

-

整体传递的转矩[N・m]

-

n

-

行星齿轮的数量

-

k

-

分散系数

在这里,分散系数是指转矩在各个行星齿轮上分散的程度,这个值越接近1,就越均匀地分散,可以传递更大的转矩。为了均匀地分散传递转矩,需要精确地配置各个部件的位置关系。

PN减速机

原理与结构

PN减速机与PS减速机一样,采用行星齿轮机构。在提高各部件的加工精度的同时,采用了消除齿隙的机构,实现了3弧度以内的齿隙。消除齿隙的机构是将内齿轮和行星齿轮各自上下2段配置,并将内齿轮在圆周方向上扭转。因此,上段的内齿轮和行星齿轮消除了CW方向的齿隙,下段的内齿轮和行星齿轮消除了CCW方向的齿隙。应用剪刀齿轮方式,从低减速比到无齿隙。

高容许转矩

PN减速机由于与PS减速机一样采用行星齿轮机构,因此可以通过多个齿轮分散传递转矩,实现高容许转矩。详细内容请参考PS减速机的「高容许转矩」部分。

角度传动精度

从输入脉冲数计算出的输出轴的理论旋转角度与实际旋转角度的误差。用输出轴1次旋转测量的误差的最小值和最大值的范围表示。

安装尺寸角度传动精度

|

安装尺寸 [mm] |

角度传动精度 [arcmin] |

|---|---|

| 28, 42 | 6(0.1°) |

| 60 | 5(0.09°) |

| 90 | 4(0.07°) |

HPG减速机

原理与结构

将薄壁弹性齿轮技术应用于行星齿轮减速机的内齿轮,实现了行星齿轮减速装置。利用内齿轮的弹性变形,无需调整机构即可实现低齿隙。

行星齿轮减速机是太阳齿轮和行星齿轮、行星齿轮和内齿轮分别同时啮合的结构。因此,如果仅通过部件的尺寸精度来减小齿隙,由于尺寸误差的影响,啮合部分会干涉,导致旋转转矩不均匀或成为噪音的原因。

为了解决这个问题,开发了具有缓解啮合部分干涉的功能以及足够强度的「薄壁弹性内齿轮」,诞生了具有划时代结构的行星齿轮减速机Harmonic Planetary®。Harmonic Planetary®在减速机寿命范围内,齿隙变化很小。

(Copyright c 1999 HARMONIC DRIVE SYSTEMS INC. All Rights Reserved.)

- Harmonic Planetary®是Harmonic Drive Systems Inc的注册商标。

角度传动精度

从输入脉冲数计算出的输出轴的理论旋转角度与实际旋转角度的误差。用输出轴1次旋转测量的误差的最小值和最大值的范围表示。

安装尺寸角度传动精度

|

安装尺寸 [mm] |

角度传动精度 [arcmin] |

|---|---|

| 40 | 5(0.09°) |

| 60 | 4(0.07°) |

| 90 | 4(0.07°) |

谐波减速机

原理结构

作为减速机,谐波减速机表现出无与伦比的定位运行精度,它由3个基本部件(波动发生器、弹性齿条、圆形啮合带)构成。

波动发生器

在椭圆形凸轮的外周装有薄壁滚珠轴承,整体呈椭圆形的部件。轴承的内轮固定在椭圆形凸轮上,外轮通过球进行弹性变形。安装在电动机轴上。

弹性齿条

薄壁杯状的金属弹性体部件。杯口外周刻有齿。弹性齿条的底部安装有减速机输出轴。

圆形齿条

圆形齿条是刚性内齿轮。内周刻有与弹性齿条相同大小的齿,比弹性齿条的齿数多2个。外周固定在减速机外壳上。

将3个基本部件组合起来。弹性齿条由波动发生器弯曲成椭圆形,在椭圆的长轴部分与圆形齿条啮合,在短轴部分齿完全分离。

固定圆形齿条,将波动发生器(输入)顺时针方向旋转,弹性齿条弹性变形,与圆形齿条的啮合位置依次移动。

当波动发生器旋转一周时,由于弹性齿条比圆形齿条少两齿,因此它会向与波动发生器旋转方向相反的方向,即逆时针方向,移动两齿的距离。这种运动转化为输出,并实现减速。

关于精度

谐波减速机与普通的齿轮减速机不同,没有齿隙(齿轮的间隙)。同时,啮合的齿数较多,齿的齿距误差和累积齿距误差对旋转精度的影响被平均化,因此可以获得较高的定位精度。此外,由于谐波减速机的减速比高,当输出轴加上负载转矩时,与单独的电动机或其他减速机型电动机相比,扭曲非常小,具有高刚性。由于刚性高,对负载变化具有很强的抵抗力,可以实现稳定的定位。当需要高定位精度和高刚性时,请参考以下特性。

角度传动精度

指的是输入脉冲数计算出的输出轴理论旋转角度与实际旋转角度的误差。从任意位置起,测量输出轴1圈时的误差最小值和最大值的范围。

| 品名 |

角度传动精度 [arcmin] |

|---|---|

|

AZM24-HS□、ARM24-H□ PKP242-H□ |

2(0.034°) |

|

AZM46-HS□、ARM46-H□ PKE543-HS□ |

1.5(0.025°) |

|

AZM66-HS□、ARM66-H□ PKE564-HS□、PKP262-H□S |

|

|

AZM98-HS□、ARM98-H□ PKE596-HS□ |

1(0.017°) |

这是无负载条件下的值(齿轮部分参考值)。但是实际使用中,一定会产生摩擦负载,并且会产生与摩擦负载相对应的位移。当摩擦负载一定时,单向驱动时位移是固定的,但如果是正反转驱动,则会产生往返两次的位移。这个位移可以通过以下转矩-扭转角特性来推测。

转矩-扭转角特性

图中的转矩-扭转角特性是在固定电动机轴的情况下,逐渐增加或减少输出轴上的正反转方向的负载(转矩)时测量得到的位移(扭转)。这样,当输出轴上加上负载时,由于齿轮的弹簧常数关系,会产生位移。

这种位移会在停止时外力作用或摩擦负载作用下的驱动中产生。这个斜率可以通过以下三个领域中的弹簧常数来近似,并且可以通过计算来估计。

1. 当负载转矩 \({T_L}\) 小于 \({T_1}\) 时

2. 当负载转矩 \({T_L}\) 大于 \({T_1}\) 且小于 \({T_2}\) 时

3. 当负载转矩 \({T_L}\) 大于 \({T_2}\) 时

计算得出的扭转角是仅针对谐波减速机单体的。

计算中使用的数值

| 品名\項目 | 减速比 |

T 1 N・m |

K 1 N・m/min |

θ 1 min |

T 2 N・m |

K 2 N・m/min |

θ 2 min |

K 3 N・m/min |

|---|---|---|---|---|---|---|---|---|

|

AZM24-HS50 ARM24-H50 |

50 | 0.29 | 0.08 | 3.7 | ? | 0.12 | ? | ? |

|

AZM24-HS100 ARM24-H100 |

100 | 0.29 | 0.1 | 2.9 | 1.5 | 0.15 | 11 | 0.21 |

|

AZM46-HS50 ARM46-H50 PKE543-HS50 |

50 | 0.8 | 0.64 | 1.25 | 2 | 0.87 | 2.6 | 0.93 |

| PKP242-H50 | 0.29 | 0.13 | 2.3 | 0.75 | 0.19 | 4.5 | 0.24 | |

|

AZM46-HS100 ARM46-H100 PKE543-HS100 |

100 | 0.8 | 0.79 | 1.02 | 2 | 0.99 | 2.2 | 1.28 |

| PKP242-H100 | 0.29 | 0.26 | 1.1 | 0.75 | 0.29 | 2.8 | 0.35 | |

|

AZM66-HS50 ARM66-H50 PKE564-HS50 |

50 | 2 | 0.99 | 2 | 6.9 | 1.37 | 5.6 | 1.66 |

| PKP262-H50S | 0.8 | 0.64 | 1.2 | 2 | 0.87 | 2.8 | 0.93 | |

|

AZM66-HS100 ARM66-H100 PKE564-HS100 |

100 | 2 | 1.37 | 1.46 | 6.9 | 1.77 | 4.2 | 2.1 |

| PKP262-H100S | 0.8 | 0.79 | 1 | 2 | 0.99 | 2.1 | 1.28 | |

|

AZM98-HS50 ARM98-H50 PKE596-HS50 |

50 | 7 | 3.8 | 1.85 | 25 | 5.2 | 5.3 | 6.7 |

|

AZM98-HS100 ARM98-H100 PKE596-HS100 |

100 | 7 | 4.7 | 1.5 | 25 | 7.3 | 4 | 8.4 |

磁滞损耗

如转矩-扭转角特性所示,即使在正反方向施加容许转矩后,将转矩归零,扭转角度也不会完全回到零,会有微小的扭转残留。(图B-B')

这称为磁滞损耗,该磁滞损耗被设计为在2分钟内消失。

当停止时受到外力作用,由于惯性驱动导致的加减速转矩作用,或者驱动过程中添加摩擦负载的情况下,即使负载归零,由于这种磁滞损耗,也可能会有微小的扭转残留。

空转

由于谐波减速机完全没有齿隙,因此将齿轮的精度指标作为空转来表示。

空转是指当在减速机输出轴上施加约5%容许转矩的转矩时产生的位移总和。