针对自动化普及的产业用机器人内制化・模块化举措

介绍刊登在一般社团法人日本机器人工业会机关杂志第278号上的文章。(运动系统事业部部长菅原力的投稿文章)

产业用机器人的引进存在一些障碍,对“机器人内部制造”的需求也在增加。为了控制内部制造的机器人机构,需要有关机器人控制的知识,这也是引进的一大障碍。

我们公司准备了使机器人内部制造变得简单易行的产品,以及将机器人机构模块化的产品。下面将介绍各个产品的特征。

前言

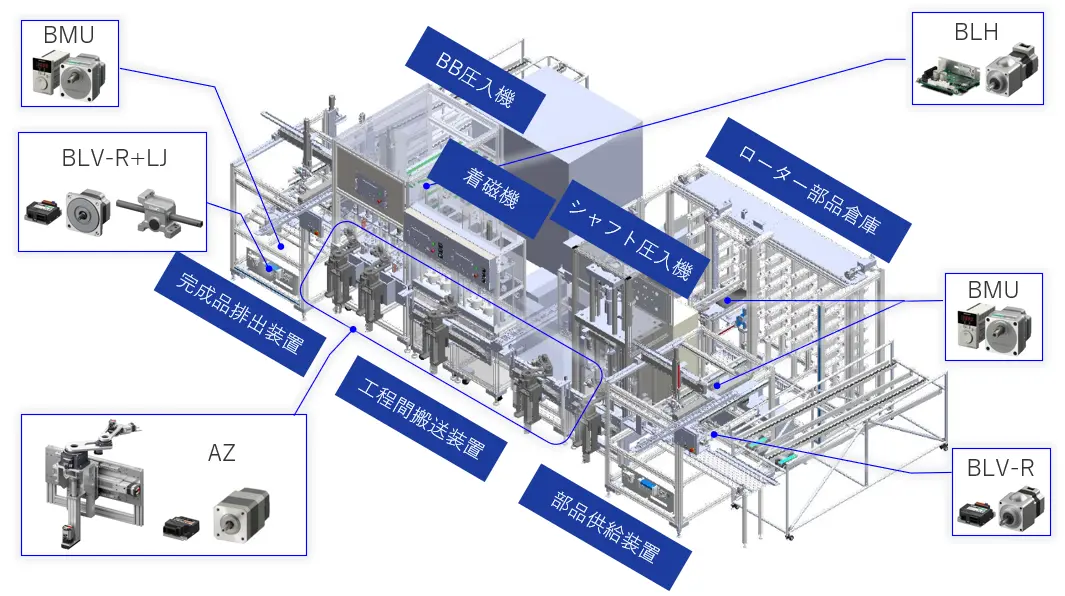

随着少子老龄化的加剧,劳动力人口的减少变得严重。特别是地方,这种趋势更为明显,预计未来将面临更加严峻的形势。为了应对这种情况,我们公司正在努力实现制造现场自动化的普及。作为自动化的手段,考虑引入产业用机器人正在增加。然而,市售的产业用机器人往往对使用环境来说体积过大,规格过高,需要根据机器人重新构建生产线。此外,引进成本和维护成本等费用方面也经常成为问题。为了解决这些问题并促进自动化,我们开发了能够实现机器人内部制造的产物。通过机器人控制器、电动机、传动装置等,我们旨在实现适应多种环境的自由度高的自动化。此外,为了解决机器人机构设计困难的情况,我们还商品化了包括机构在内的机器人模块。通过这样提供丰富的自动化手段,使适应环境的自动化变得容易。我们公司的制造现场,如图1所示,展示了使用这些产品实现自动化的设备。我们公司一直以来对品质要求严格的制造现场积累了大量的改进,这些经验已经被电动化和自动化。这次,我们将介绍这些适合自动化的产物。

机器人内部制造的尝试

机器人控制器MRC01

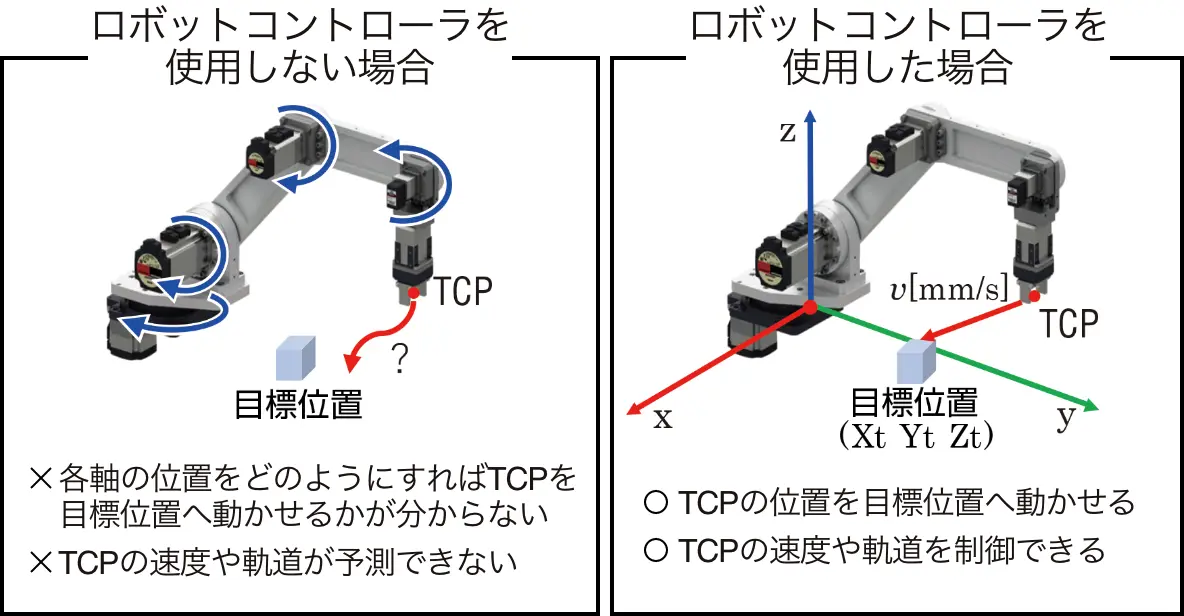

我们将机器人实际进行作业的手部中心位置称为Tool Center Point(以下,TCP)。机器人控制器MRC01的基本作用不是单独控制驱动机器人各个关节的电动机,而是为了使TCP的位置、速度、轨迹按照预期移动,对整个机器人进行控制(图2)。

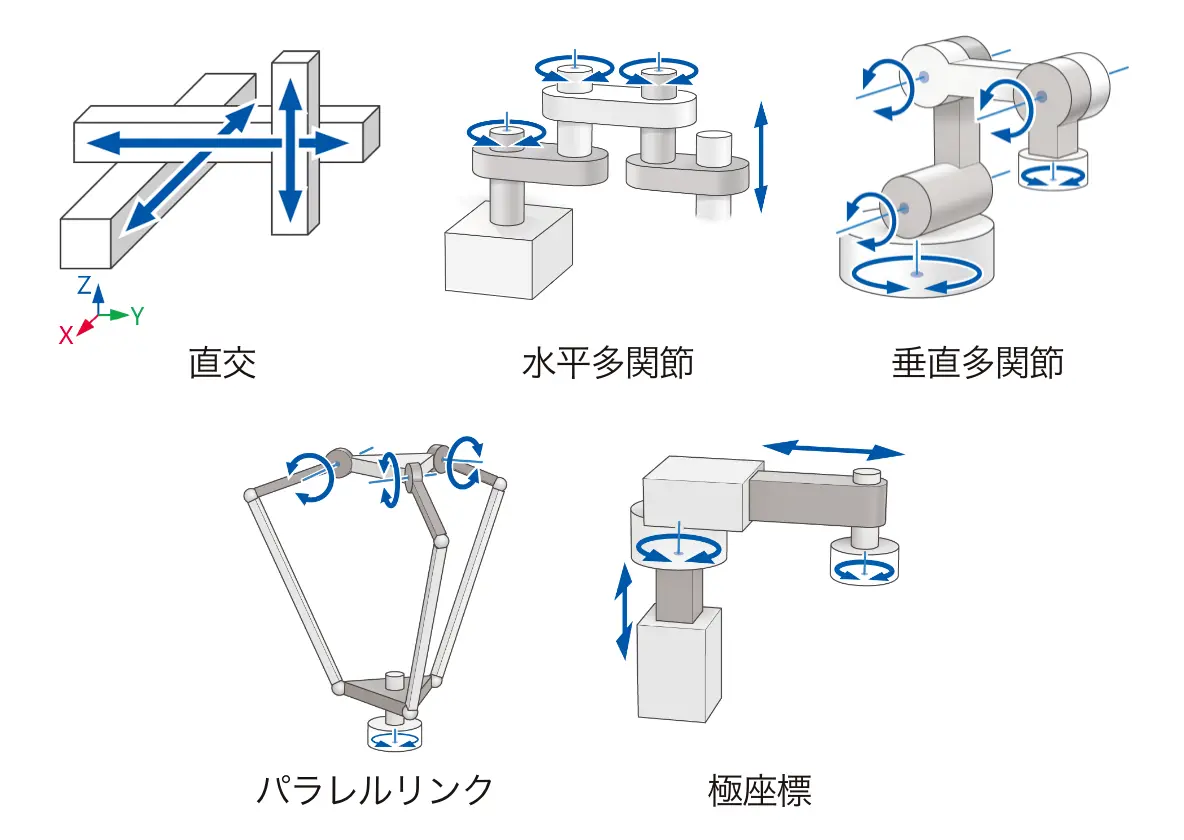

为了轻松地制作TCP的移动,我们重视用户界面的易用性。此外,我们还支持关节机器人、SCARA机器人、笛卡尔坐标机器人、并联杆式机器人、极坐标机器人等代表性的产业用机器人(图3)。

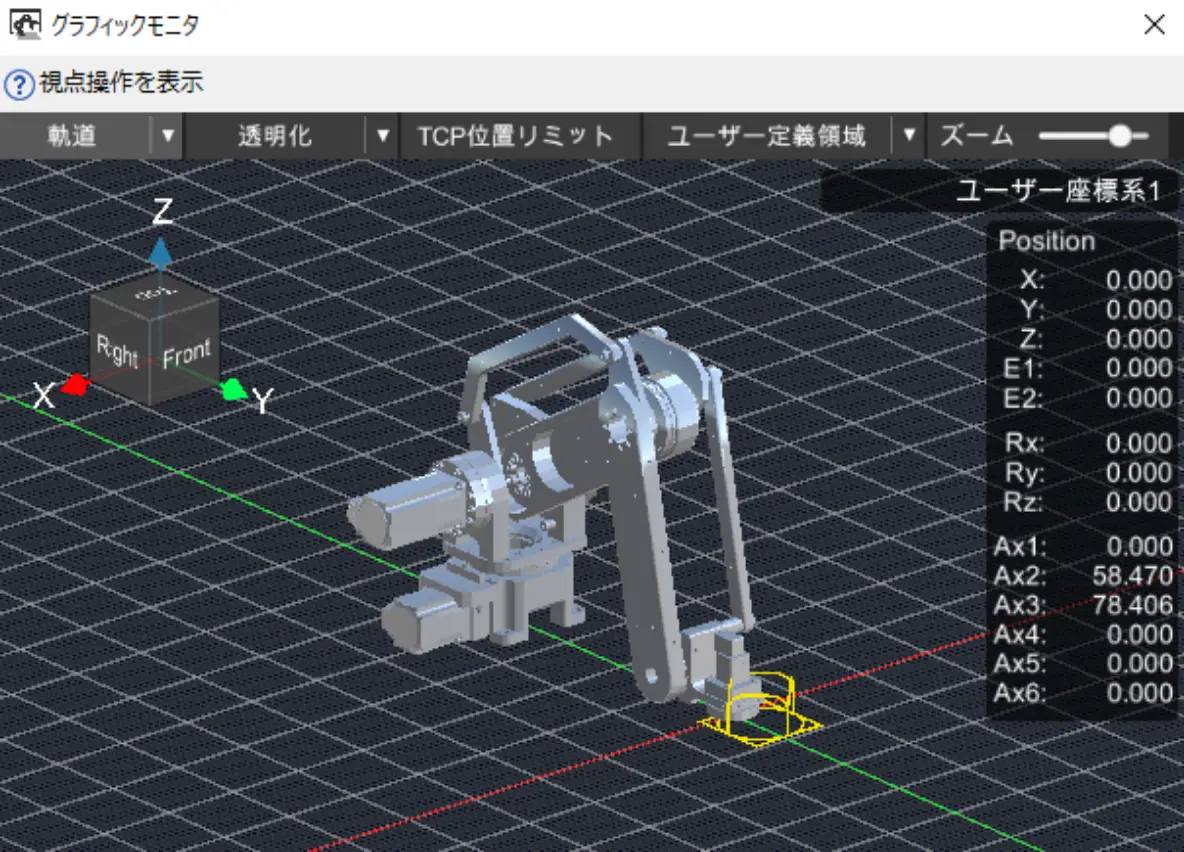

由于每个机器人的可动范围、速度、精度都不同,因此根据用途引入最合适的机器人非常重要。此外,通过直观的用户界面,可以轻松地编程机器人的动作。还配备了图形监视器,可以进行事前的动作模拟(图4)。

驱动电动机

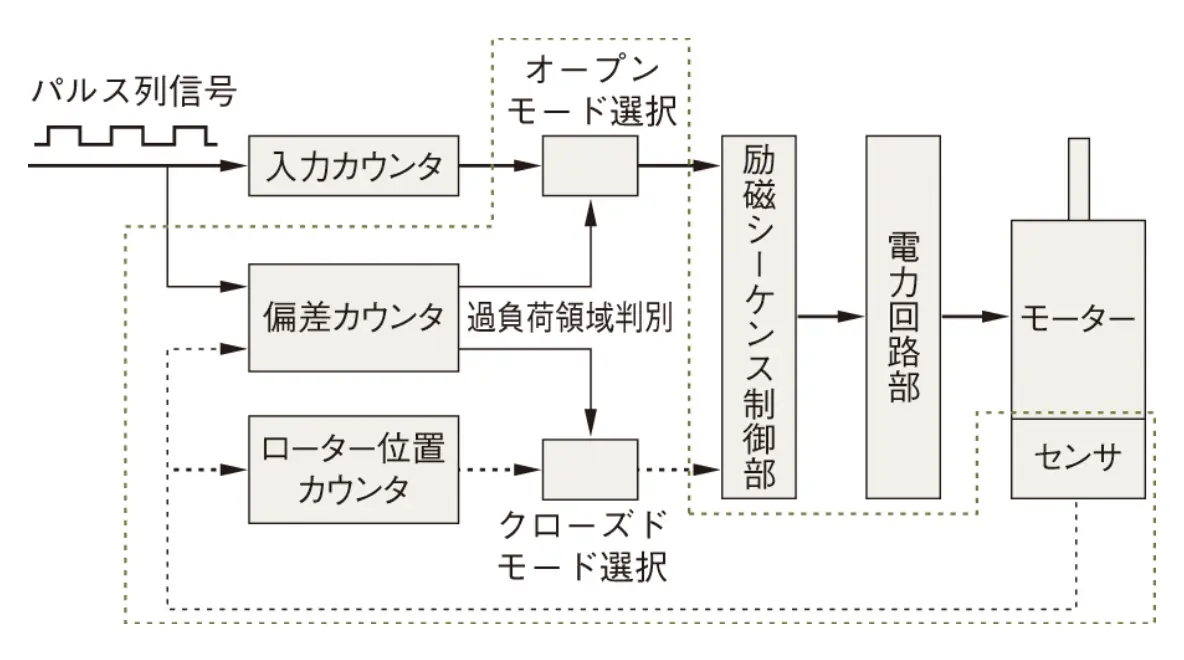

机器人的姿态会导致负载的大幅变化。由于惯性也很大,因此稳定地驱动机器人手臂并不容易。因此,我们以步进电动机搭载免电池绝对编码器的αSTEP AZ系列为中心,加强了产品线。控制块如图5所示。

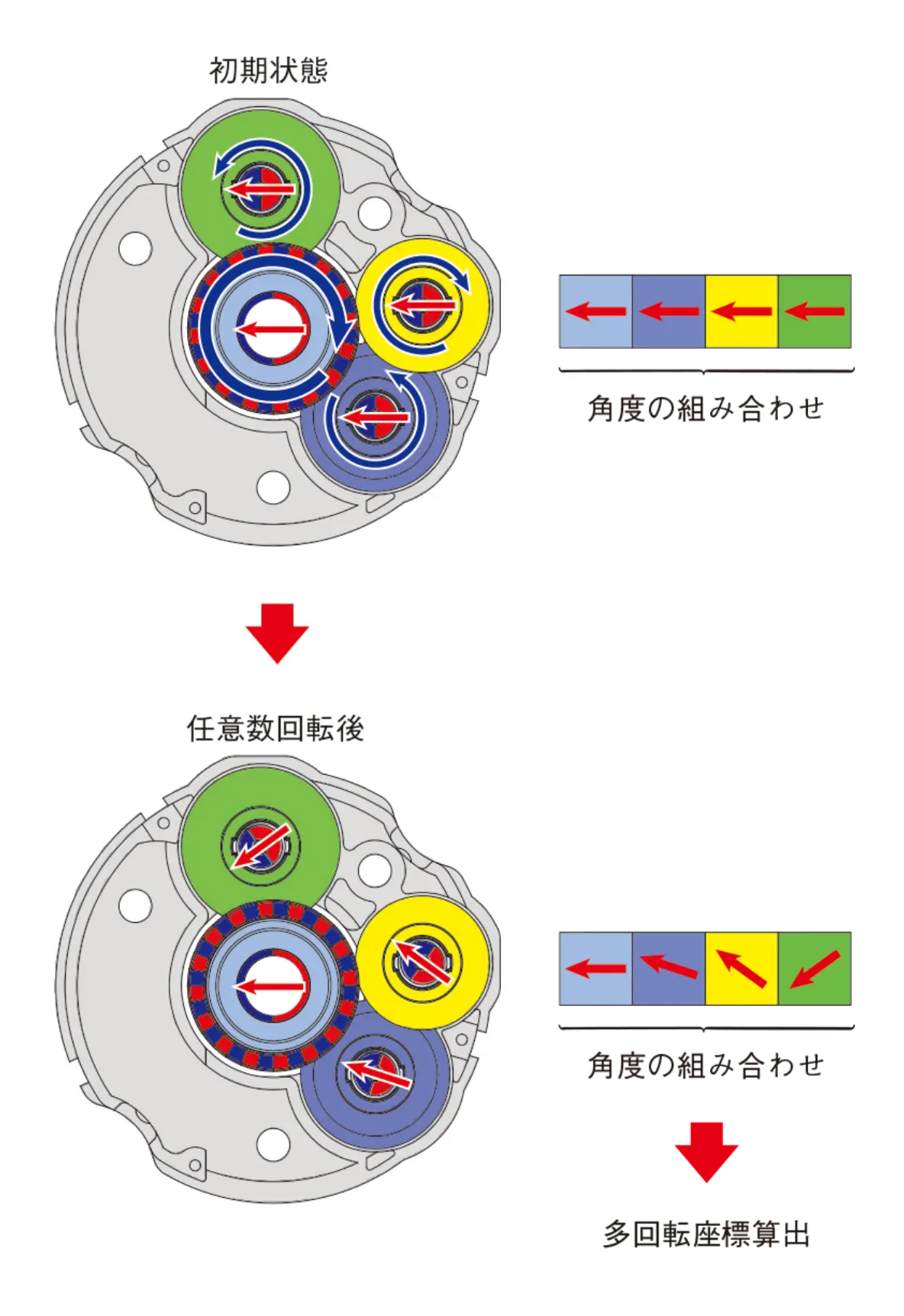

通过我们独特的反馈控制技术,我们不需要增益调整。因此,即使在伺服电动机难以应对的负载变化和刚性低的廉价机构等机构条件下,也能实现稳定的控制。此外,通过搭载机械式绝对编码器(图6),我们实现了不需要原点返回和外部传感器的绝对式系统。可以说,这是一种适用于难以安装外部传感器的机器人用途的传感器。

传动装置

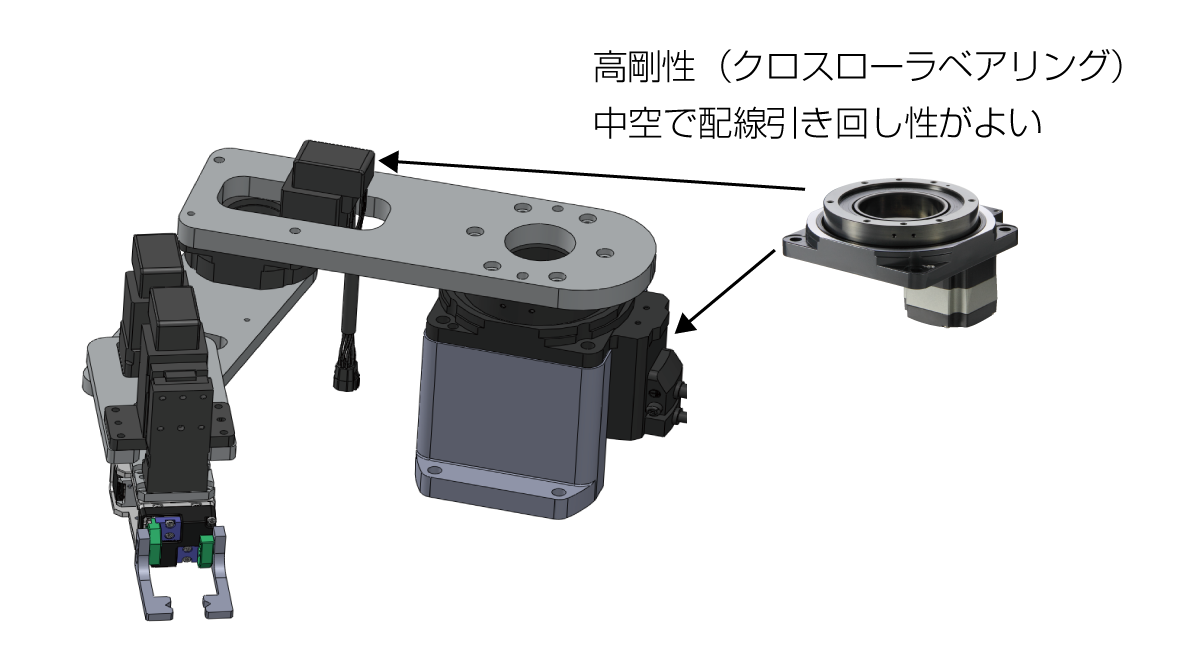

我们也准备了丰富的传动装置产品,如电动夹爪和减速机等。在机器人的关节部分,经常使用中空大口径的DG系列(图7)。我们公司的传动装置产品包括用于直线移动的电动滑台、紧凑型电动缸、用于处理工件的电动夹爪等。由于全部搭载了AZ系列的电动机,因此可以实现稳定的动作。通过自由组合,可以实现机器人内部制造或机器人周围的工件搬运等目的的自动化。

机器人的模块化

在内部制造产业用机器人时,机构设计的难度也可能成为障碍。如果制造的台数较少,机械部件的单价也会上升,内部制造的成本优势就会减弱。因此,我们将机器人机构模块化,以减少机构设计的工作量。还可以根据工作的目的和安装环境定制臂的长度、可搬运质量、末端执行器的型等。此外,由于各关节的电动机和传动装置都搭载了作为标准品的AZ系列电动机,因此用户可以自行进行维护和定制。维护需要比想象中更多的时间和费用,因此“自我维护”是一个很大的优势。

机器人机构

关节机器人有图8所示的3种结构和尺寸差异的5种型号。小型,适合于简单的工件搬运或桌面上的精细作业的自动化。

图9所示的薄型SCARA机器人以薄型形状为特征,关节上搭载了薄型中空大口径的中空旋转传动装置DGR系列。市售的SCARA机器人由于前端有Z轴机构,因此需要Z轴方向的空间,难以在狭窄的空间内进行访问。如果是人工操作,即使在狭窄的空间内也能灵活地进行工件搬运作业。然而,在这样的人工环境中,SCARA机器人的前端形状成为问题,因此也常常放弃自动化,我们旨在实现即使在难以自动化的环境中也能导入的自由度高的自动化。

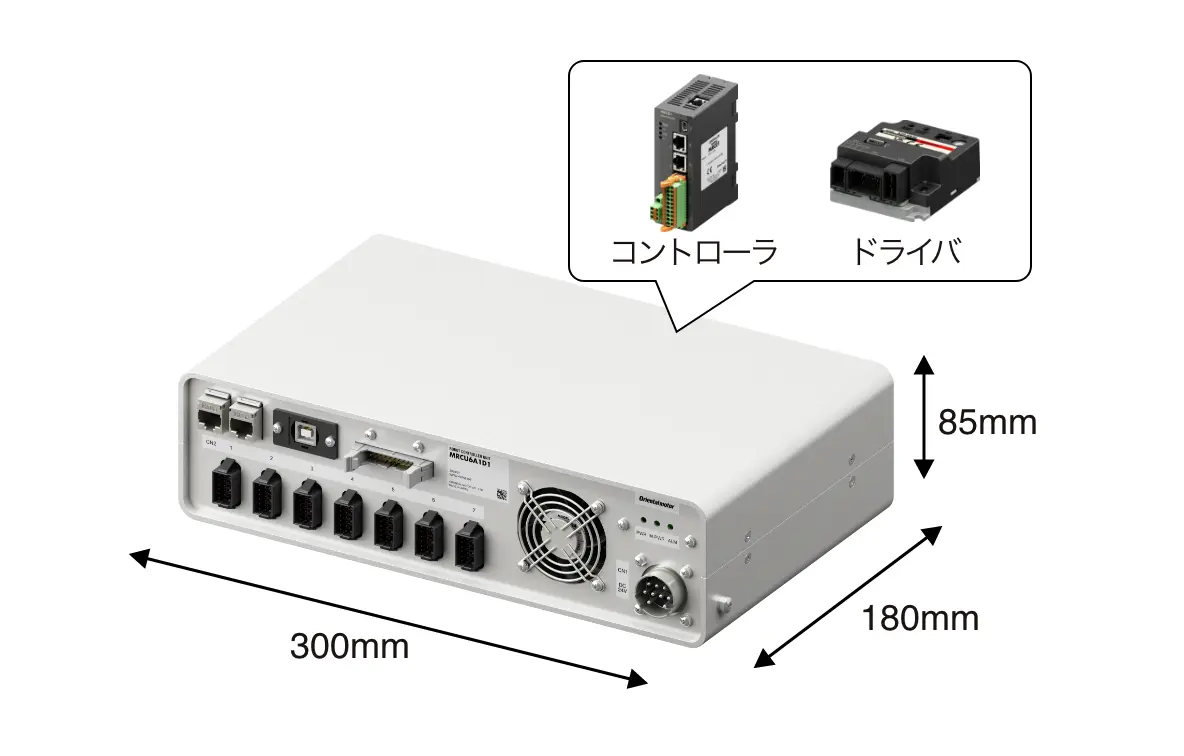

控制器组合

控制部分由控制各轴电动机的驱动电路和机器人控制器组成。通过将这些组合化,我们简化了布线工作,实现了节省空间(图10)。可以期待减少布线错误引起的故障和噪声故障等效果。因此,也有助于缩短设备的启动时间。

模拟

在内部制造或定制机器人时,需要在设计阶段确认所期望的动作的可行性。机器人的修改在完成后变得困难。由于机器人的修改费用很高,因此希望将由于设计错误而导致的修改降到最低。因此,我们开发了模拟器,以便在设计阶段进行安装尺寸和动作确认等。

动作模拟

通过虚拟地再现动作,可以将其用于机器人控制培训或运行程序的生成等(图11)。在实际操作机器人时需要安全措施,但在虚拟空间上操作则没有危险。由于可以在机器人交付前制作运行程序,因此有助于缩短设备的启动时间。

电动机选择模拟

为了选择各关节使用的电动机,必须通过运动学(运动学)计算来计算各轴所需的性能。因此,我们开发了选择模拟器,它可以自动从动作模拟中计算出来。只需输入必要的参数并设定所需的运行条件,即可自动选择每个轴的最佳电动机。这对于机器人内部制造或定制应对尤为重要。

虚拟与现实融合

在现实环境中实际设定并操作机器人并不容易。然而,如果是虚拟的机器人,则可以安全、轻松地进行验证。这是MR(混合现实感)技术的应用(图12)。通过在想要设定机器人的现实空间中叠加显示虚拟的机器人,可以进行机器人的尺寸确认、动作验证、风险评估、运行程序设计、直接教学、机器人控制培训等,可以认为有多种用途。MR技术有望成为降低机器人引入障碍的技术。

行走控制模块

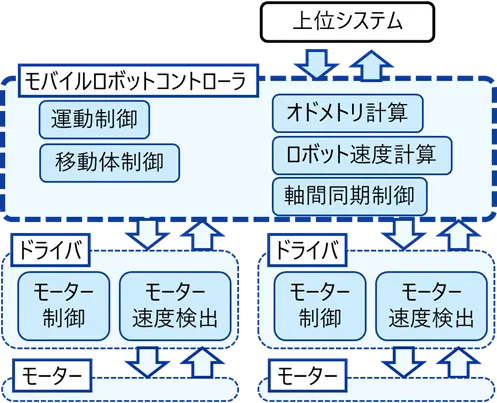

包括AGV和AMR在内,移动型机器人的需求正在增加。行走机器人需要检测行走路径上的障碍物、生成行走路径地图等,上位系统的开发负担很大。因此,希望将车轮控制分离出来,以减轻系统的开发负担。因此,我们将行走控制用移动机器人控制器和驱动用传动装置系统模块化。行走控制模块由车轮驱动用无刷直流电动机、减速机、车轮、移动机器人控制器组成(图13)。

从上位控制器只需下达机器人动作的指令,就可以简单地控制机器人的移动。此外,我们还提高了行走控制的可靠性。通过在控制器内内置IMU(惯性测量组合)传感器,可以检测机器人的姿态,如果发生与指令不同的动作,可以朝着正确的方向进行修正。工厂内可能会发生由于油等导致的车轮打滑。在这种情况下,打滑修正将有效。

最后

劳动力短缺是各公司共同面临的课题,预计在各种用途中自动化的必要性将会增加。引入产业机器人仅仅是手段之一。我们公司准备了丰富的选择,包括电动机、传动装置、减速机、控制器以及机器人模块等,用于自动化。为了自动化我们公司的制造现场,需要根据现场环境进行适配。为了让机器人执行目标作业,需要根据机器人设定工作站,根据可动范围确保空间,考虑下一道工序的工作性进行工件排出,重新设计机器人周围的环境。以机器人为中心构建生产线需要技术和费用,这成为了自动化的障碍。

为了解决这些课题,我们意识到,不是以引入机器人为目的,而是以现场环境为最适合的“恰到好处的自动化”更为重要。在机器人无法进入的狭窄空间中需要进行作业的情况下,或者需要人与机器人协作作业的情况下,现场环境是多样的,机器人并不能解决所有问题。通过自动化我们公司的制造现场的经验,我们能够理解自动化所需的产品和应用方法。通过公开自动化案例和经验,我们希望对今后考虑自动化的客户有所帮助。我们希望您能访问我们的业务所,进行参观。今后我们也将积极进行商品开发和自动化案例的公开,为社会自动化普及做出贡献。

从产品选择阶段开始支持设备设计

- 专职工作人员将代替客户选择电动机。

- 我们备有关于公司内部制造设备的规格和外形尺寸的资料。

详情请通过电话或在线咨询。